1.IoTとは?

オムロン株式会社が、2016年度よりモノづくり現場におけるビッグデータ活用の促進に向け、IoT化を本格化していきます。 IoT(Internet of Things)「モノのインターネット」とは?

コンピュータ、サーバなどの情報・通信機器だけでなく、世の中に存在する様々な物体(モノ)に通信機能を持たせ、インターネットに接続したり相互に通信することにより、自動認識や自動制御、遠隔計測などを行うこと。

コンピュータ、サーバなどの情報・通信機器だけでなく、世の中に存在する様々な物体(モノ)に通信機能を持たせ、インターネットに接続したり相互に通信することにより、自動認識や自動制御、遠隔計測などを行うこと。

2.オムロン製品がどう変わるの?

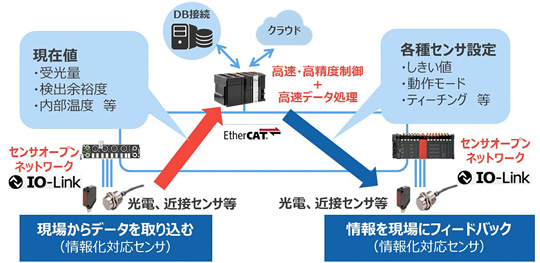

2020年までに、これまでネットワーク機能がなかった各種のセンサー機器、リレー、スイッチ、電源装置なども含め、10万仕様に上る幅広いFA機器に、IO-LINKをはじめとする情報通信機能を搭載していきます。 IO-LINKとは?

国際標準規格IEC 61131-9 で規定されたセンサーとアクチュエータとの通信のための標準化技術です。現在、欧米メーカ各社を中心にグローバルで対応製品が拡大しています。(81社、60品種 …2015年6月時点)

国際標準規格IEC 61131-9 で規定されたセンサーとアクチュエータとの通信のための標準化技術です。現在、欧米メーカ各社を中心にグローバルで対応製品が拡大しています。(81社、60品種 …2015年6月時点)

あらゆるFA機器をIoT化することで、人の判断だけでは見つけられなかった潜在的な改善ポイントを抽出することを可能にし、製品の“品質強化”や“生産性の向上”に加え、機器や装置の故障によるライン停止を未然に防止する“止まらない工場“を実現するための環境づくりを進めます。

3.IoT対応の第1弾は、光電センサーと近接スイッチから!

IoT対応の第1弾となる機器のカテゴリーは、自動車やデジタル機器、食品などの産業を中心としたモノづくりの現場においてニーズが高い、光電センサーと近接スイッチです。これまでオン/オフ信号(1ビット)しか取れなかった信号を、32バイト(256ビット)の数値データとして取得できるようになります。

これにより、センサーが自らの異常やメンテナンス時期を通知する機能強化はもとより、製造装置や工程の稼働状態を自動で診断する新たなモノづくり革新を実現するための第1歩となります。

4.オムロンでは、ビッグデータ活用で、すでに生産効率30%アップの実績も

オムロンでは、自社の綾部工場や草津工場の生産ラインにおいて自らもSysmacを用いた実証実験を開始し、見える化により生産効率が約30%もアップした事例も出ています。モノづくり現場における情報化対応の中核を担うSysmacを更に進化させていくと共に、これらの実証実験を通じて収集したモノづくり現場の革新にとって必要なデータや知見を、オムロンの強みである幅広いFA機器のIoT化に活かすことで、入力機器から出力機器までを最適に統合した、オムロンならではのオートメーションを提供していきます。

これにより、製造業各社では、装置や工程が自らメンテナンスや交換時期を通知し、故障予知や寿命予測を行い、突然の停止や故障を防いだり、生産品目に合わせて機器の設定を自動的に変更し需要変動に応じて柔軟に変化する生産ラインを構築したりすることが可能になります。

Sysmacオートメーションプラットフォームとは?

モノづくり現場におけるオートメーションの構築に必要なさまざまな制御要素を一つにつないで制御し、一つのソフトウェアで管理する、オートメーション機器の最新プラットフォームです。世界標準のプログラミング言語体系に準拠し、グローバルオープンなネットワークを採用、グローバルで標準化したシステムの構築を可能にしています。また、機械や装置内の制御ネットワークに接続された機器と、生産現場の情報通信ネットワークをシームレスに接続。ネットワークに接続した機器をオートメーションソフトウェア「Sysmac Studio」で一元的に操作し、開発生産性の高いプログラミング環境を実現します。

モノづくり現場におけるオートメーションの構築に必要なさまざまな制御要素を一つにつないで制御し、一つのソフトウェアで管理する、オートメーション機器の最新プラットフォームです。世界標準のプログラミング言語体系に準拠し、グローバルオープンなネットワークを採用、グローバルで標準化したシステムの構築を可能にしています。また、機械や装置内の制御ネットワークに接続された機器と、生産現場の情報通信ネットワークをシームレスに接続。ネットワークに接続した機器をオートメーションソフトウェア「Sysmac Studio」で一元的に操作し、開発生産性の高いプログラミング環境を実現します。