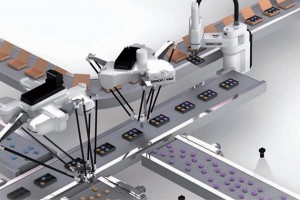

トレーサビリティの強化に加え、ロボット自体の機構も強化。

更なるスピードと生産効率の大幅改善につながります。

目次

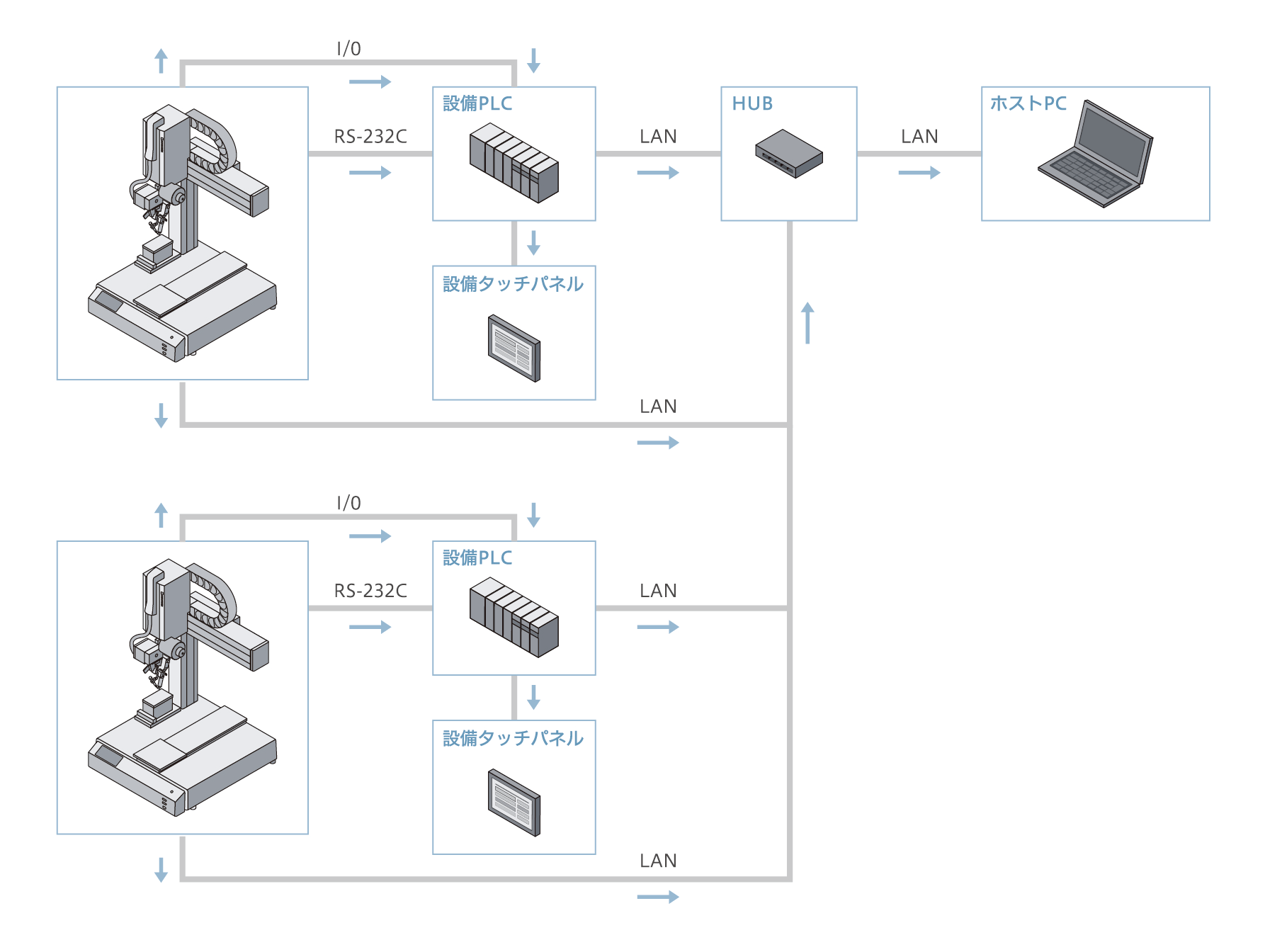

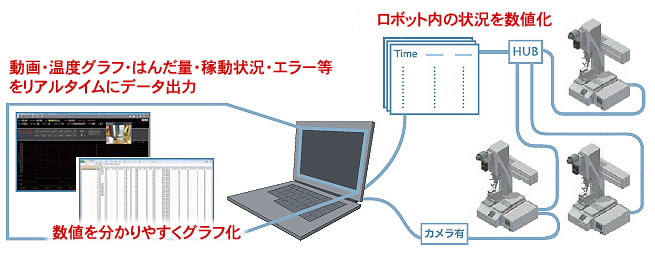

【特長1】インダストリー4.0へ向けて、ネットワーク機能を強化

工場内ネットワークへ接続し、稼動状況をリアルタイムに見える化できます。

- LAN、COMポートを通じたデータの出力や外部制御に対応

- 専用PCモニタリングソフトによる稼動状況のリモート監視を実現

- 温度特性グラフ、稼働状況、エラー等のリアルタイム監視で、不良品を未然に防ぐ

- PLCとの接続で、制御コマンドによるロボット制御が可能

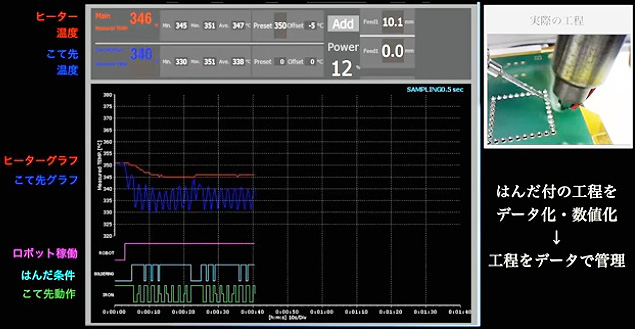

【特長2】専用PCモニタリングソフトで、はんだ付のあらゆる工程をデータで管理

DFシリーズ専用のモニタリングソフトウェアを接続すれば、はんだ付温度、プログラムの実行有無など様々なはんだ付工程を見える化し、データ化します。<工程データ> はんだ付け工程の見える化

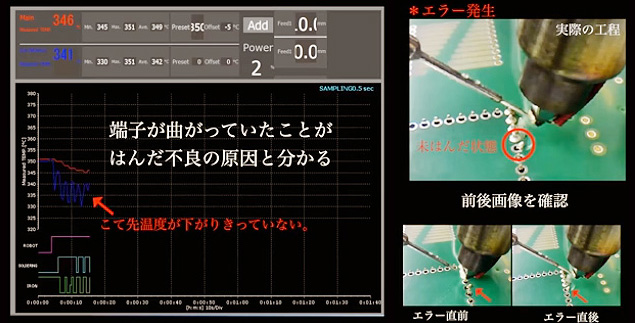

<視覚データ> 不良工程の見える化

- はんだ付中の温度を観測すると、通常とは異なる温度変化、プログラム稼動を把握し、エラーの通知が可能。

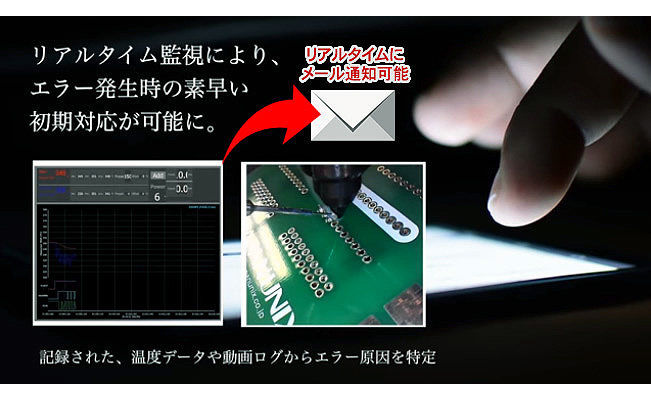

- インターネット・イントラネットに接続でき、登録されたメールアドレスへ「エラーの通知やエラー番号の報告」や「ログデータのエクスポート」が可能。リアルタイムで観測することで、即座にエラーへの対応を可能にしました。

- 稼動データなど、あらゆるデータはCSVでも書き出しが可能。工程で派生した様々なログデータから、更なる生産性向上へ向けた検討・模索が出来ます。

- 外付カメラにより、稼動状況を撮影(動画として保存可能)

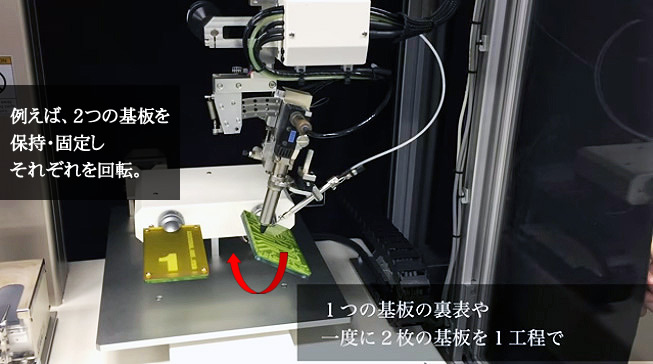

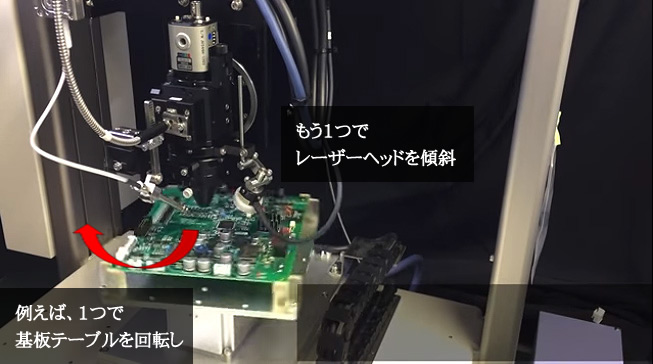

【特長3】2つの付加軸で、今まで諦めていた複雑な部品形状もはんだ付可能に

2つの付加軸で、今まで諦めていた複雑な部品形状でも、はんだ付の自動化を実現。

周辺部品の焦げや、部品高さで諦めたレーザーはんだ付も2つの付加軸が可能にします。

周辺部品の焦げや、部品高さで諦めたレーザーはんだ付も2つの付加軸が可能にします。

- 標準4軸に2軸追加でき、最大6軸まで制御可能

- 外部機器の制御をロボット本体で一括操作

- 部品回転、基板反転、角度傾斜、円筒形部品の回転、ケーブル抑え等の動作が可能

- 省スペースで設定等もカンタン

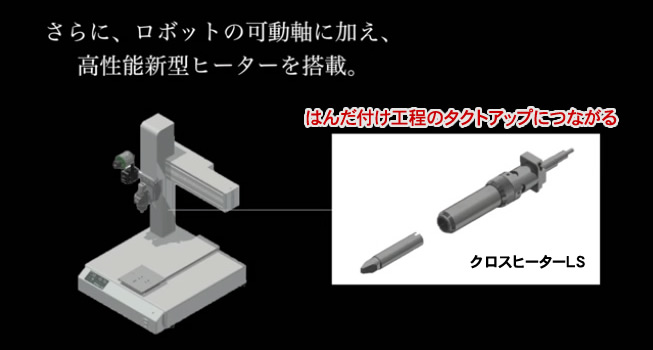

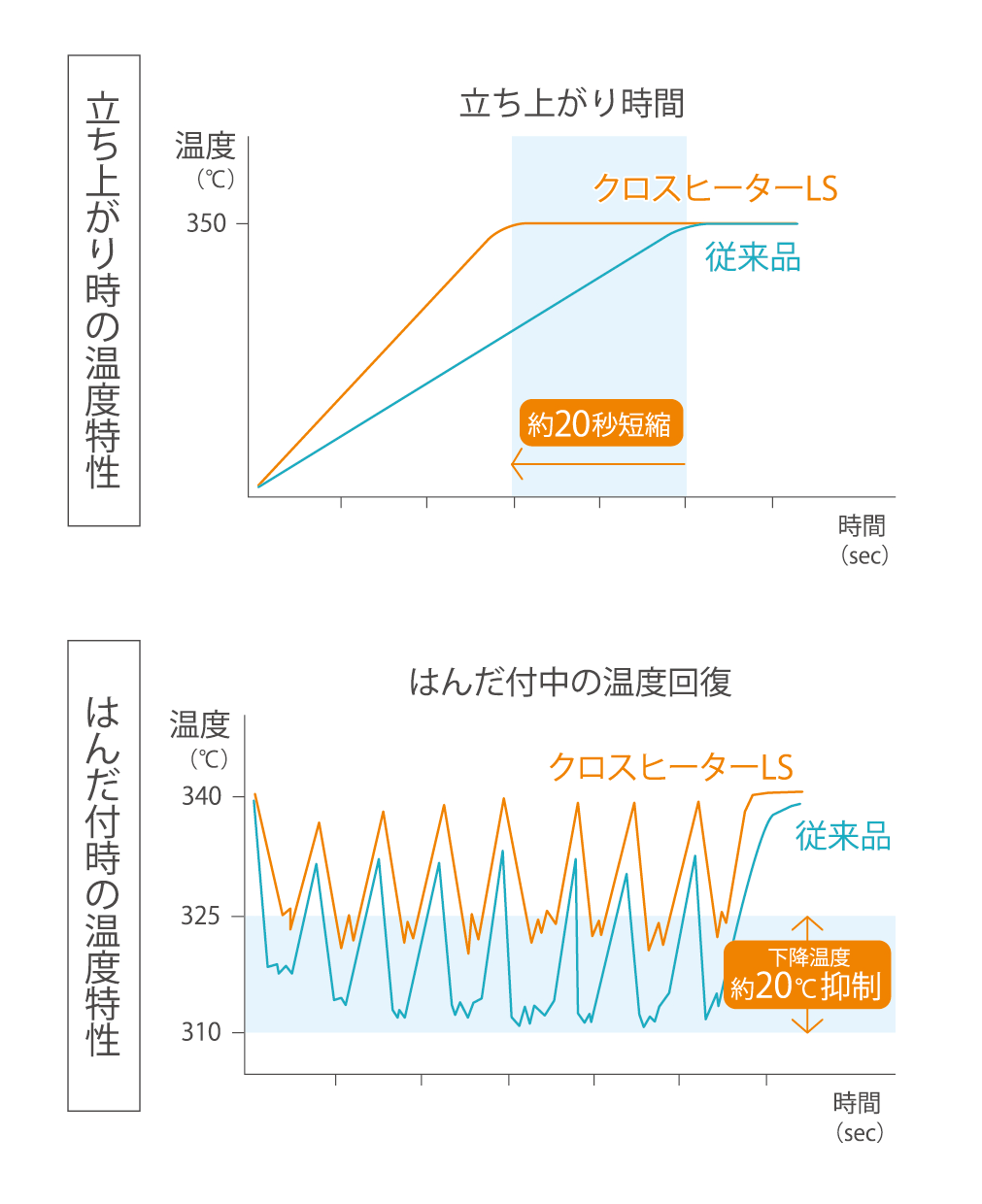

【特長4】より高精度になった新型ヒーターで、更なる生産性の向上

- 温度測定位置をこて先先端に設けることでより正確な温度動特性を測定可能に

- 温度回復が早く作業効率が向上

- ヒーターとこて先が分離し、個々で交換が可能

- ポカヨケ機構により、コテ先取付け方向の間違いを防ぐ

- スイッチボックスにセレクタスイッチを設置、手軽にプログラム切り替え

- 中央のスイッチで任意プログラムを簡単に選択、実行 (2ch)

【まとめ】

データ化、見える化、視覚化によるトレーサビリティの強化に加え、ロボット自体の機構も強化します。

今回ご紹介しましたジャパンユニックスの新はんだ付装置なら、2つの付加軸で侵入角度を容易にします。

更なるスピードアップで生産効率の大幅改善に貢献いたします!

ぜひお問い合わせください。